Batterie-Nachbeladung oder Entladung und Qualifizierungsmaßnahmen

Luftverkehr

Wiederaufladung von Lithium-Zellen und Lithium-Batterien nach Lufttransport Das Fraunhofer-Institut für Verkehrs- und Infrastruktursysteme IVI in Dresden hat sich darauf spezialisiert.

Wiederaufladung von Lithium-Zellen und Lithium-Batterien nach Lufttransport

Das Fraunhofer-Institut für Verkehrs- und Infrastruktursysteme IVI in Dresden hat sich darauf spezialisiert.

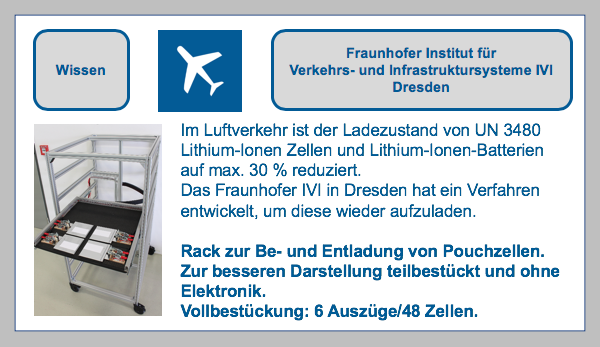

Heute und auf absehbare Zeit wird ein Großteil von Lithium-Ionen-Zellen für den europäischen Markt in Fernost produziert und mittels Schiff nach Europa transportiert, was i.d.R. 4 bis 6 Wochen dauert. In Europa werden diese Lithium-Ionen-Zellen dann oft zu Batterien konfektioniert (z.B. für die Fahrzeugbatterien von batteriebetriebenen Fahrzeugen). Aber nicht immer sind so lange Versanddauer akzeptabel. Für die Deckung von Spitzenbedarfen, für Sonderanwendungen oder für unterkritische Stückzahlen wird teilweise Luftfracht genutzt. Jedoch darf laut den ICAO TI / IATA DGR der Ladezustand beim Versand von UN 3480 Lithium-Ionen-Batterien ohne Ausrüstungen verpackt maximal 30 % betragen – was sowohl am Versandort üblicherweise eine Entladung der fabrikneuen Zellen, als auch regelmäßig eine Wiederbeladung auf einen gewünschten Sollzustand nach Import erforderlich macht.

Hersteller solcher Lithium-Ionen-Zellen und -Batterien fertigen diese für den Luftverkehr bereits mit einem Ladezustand von max. 30%. Aber sobald eine Lithium-Ionen-Zelle bzw. Lithium-Ionen-Batterie verwendet wurde, muss die Entladung sichergestellt werden.

Hier Einblicke in Lösungsverfahren und die dazugehörigen Technologien, die vom Fraunhofer-Institut für Verkehrs- und Infrastruktursysteme IVI in Dresden entwickelt wurden.

Zunächst scheint die Aufgabe, Batterien von max. 30% auf eine Zielspannung zu laden, vielleicht trivial. Sie birgt aber einige interessante und v.a. wirtschaftlich relevante Herausforderungen, die eine Beschäftigung mit dem Thema sinnvoll machen:

- oft große Stückzahlen, d.h. weiter Zeit- und Kostenaufschläge auf die ohnehin teure Luftfracht

- Einzelzelle-Beladung von unterschiedlichsten Formfaktoren und damit hohe Flexibilitätsanforderungen - Sonderanfertigung von Standard-Halterungen und –Kontaktierungslösungen lohnen sich oft nicht (insb. bei Pouch-Zellen), was hohen manuellen Personalaufwand bedeutet

- Kratz- und rückstandsfreie Kontaktierung der Zellpole, bspw. wenn diese im nächsten Verfahrensschritt (laser-)geschweißt werden müssen

- unterschiedliche Zielspannungen und oft hohe Toleranzanforderungen mit Zielspannungsfenster <±10mV, was genaue (aber schnelle) Messverfahren und anpassungsfähige Beladesteuerungsverfahren und Leistungselektronik bedeutet

- die bekannten Sicherheitsanforderungen an die insb. manuelle Handhabung von Batterien, aber auch automatische Sicherheitsfunktionen wie Kurzschlussvermeidung und -erkennung

Der Aufgabenraum umfasst also Geschwindigkeit, Genauigkeit, Flexibilität, Rückstandsfreiheit, Personalaufwandsminimierung und Sicherheit.

Gemeinsam mit einem kommerziellen Verwertungs- und Entwicklungspartner werden am Fraunhofer IVI seit 2016 rückstandsfreie Kontaktierungslösungen und zeitoptimale Beladestrategien für die großvolumige Einzelzellnachladung entwickelt und heute als Dienstleistung angeboten. Schon vor knapp einem Jahrzehnt begann am Institut die Entwicklung von hochgenauen Ladezustandsermittlungsverfahren, von Strategien zur zeitoptimalen Lithium-Ionen-Zell- bzw. Lithium-Ionen-Batterie-Beladung und zur Diagnose von Lithium-Ionen-Zell- und -Batteriezuständen aus deren Spannungsverhalten. Durch diese Vorarbeiten konnten umgehend geeignete Leistungselektronik ausgewählt und mit entsprechend angepassten Beladestrategien programmiert werden.

Eine rückstandsfreie Zellpol-Kontaktierung widerspricht hingegen bekannten Anforderungen an elektrische Kontaktierung, wo für geringe Übergangswiderstände und hohe Stromtragfähigkeit eine hohe mechanische Anpresskraft nötig ist.

Daher wurden eine Vielzahl leitender, weicher Materialien und schonender Einspannverfahren untersucht, woraus bislang 2 beschädigungsfreie Kontaktierungsvarianten insbesondere für Lithium-Ionen-Pouch-Zellen hervorgegangen sind:

(a) Parallelschaltungsbasierte Variante, insbesondere geeignet für Zielspannungsfenster von >±20 mV und kleine bis mittlere Stückzahlen von 300-600 Zellen pro Tag

(b) Einzelzellbeladung im Rackverfahren, insbesondere geeignet für Zielspannungsfenster <±10 mV und einem Durchsatz von mehr als 1.000 Zellen pro Tag, jedoch fast beliebig skalierbar.(Annahme für Stückzahlangabe in beiden Varianten: Zellkapazität bis 80 Ah, Ladehub: 50%)

Seit 2016 wurden mit diesen Verfahren bereits ca. 200.000 Lithium-Ionen-Zellen um einen durchschnittlichen Hub von + 50 % beladen. Übliche Laderaten liegen im Bereich von 1-10 A pro Lithium-Ionen-Zelle (vorgehaltene Gesamtladeleistung: 1500 A), was bei den regelmäßig erreichten Genauigkeiten von ≤ 10 mV einem optimalen Kompromiss zwischen Genauigkeit, Kosten und Zerstörungsfreiheit sehr nahe kommt.

Durch den verstärkten Einsatz der Variante (b) werden diese Zahlen weiter verbessert werden können.

Abbildung 1: Ladestrom pro Zelle in Abhängigkeit der geforderten Zielspannungsgenauigkeit (empirische Werte).

Auch wenn zur Deckung des wachsenden Bedarfs einige Batteriehersteller Produktionsstätten in Europa errichten, wird die Weiterentwicklung von Lithium-Ionen-Zellen oder die Spitzenlastproduktion weiterhin in Asien erfolgen. Daher wird das Nachladen von auf max. 30% Ladezustand reduzierten Lithium-Ionen-Zellen bzw. Lithium-Ionen-Batterien aus dem Luftverkehr auch zukünftig erforderlich bleiben.

Bisher ist die Ladeinfrastruktur auf Lithium-Ionen-Pouchzellen ausgerichtet. Eine Expansion für andere Bauformen ist entsprechend des Bedarfs möglich. Weiterhin soll zukünftig auch das Entladen von Lithium-Ionen-Zellen beispielsweise als Versandvorbereitung bzw. auch als Vorprozessschritt des Recyclings adressiert werden.

Das Fraunhofer-Institut für Verkehrs- und Infrastruktursysteme IVI in Dresden freut sich über Ihr Feedback zu Industrieanforderungen und wenn diese Beladung für Ihre Firma von Interesse ist, können Sie Ihre Bedarfe gerne an das Fraunhofer IVI richten.

Es wäre schön, wenn dadurch ein Diskussionsforum entstehen könnte. und in Diskussion kommen. Besteht von Ihrer Seite ein Bedarf für das Nachladen von zylindrischen oder prismatischen Zellen oder ist das Thema eventuell auch auf Modulebene für Sie von Interesse?

Dann wenden Sie sich bitte direkt an:

Erik Berendes, Projektverantwortlicher

Fraunhofer-Institut für Verkehrs- und Infrastruktursysteme

erik.berendes@ivi.fraunhofer.de

+49 351 4640-861

Weltweit gibt es noch keine genormten Messgeräte, die während der Beförderung im Luftverkehr eine Messung des Ladezustands von ohne Ausrüstungen verpackten Lithium-Ionen-Zellen und-Batterien (UN3480) gewährleisten würden.

Jedoch ging es den Luftfahrtbehörden bei der Reduzierung des Ladezustands darum das Risiko an Bord zu verringern, da beide große Flugzeug-Hersteller Airbus und Boeing in Zusammenarbeit mit deren Versicherern den Hinweis gaben, dass die jetzigen Löschmittel einen Brand nicht lange genug zurückhalten würden, um eine saubere Notlandung durchzuführen.

Einzige Alternative zur Reduzierung des Ladezustands auf max. 30% wäre das Komplettverbot von UN 3480 Lithium-Ionen-Zellen und -Batterien ohne Ausrüstung verpackt.

Jedoch soll natürlich eine schnelle unkomplizierte Beförderung von Lithium-Ionen-Zellen und -Batterien ohne Ausrüstung wieder erreicht werden

Die SAE Aerospace G-27 Arbeitsgruppe arbeitet seit einigen Jahren am Entwurf der Norm AS 6413. Im Moment sind wir hier beim 5. Entwurf dieser Norm. Dieser legt Minimum-Leistungsnormen fest, um eine sichere Beförderung von Lithium-Batterien als Fracht auf Luftfahrtzeugen.

Aktuell werden über Tests die Gefahren identifiziert, wenn eine Zelle in einem Versandstück zum Durchgehen gezwungen wird.

Die Anforderungen, um den Test erfolgreich zu bestehen sind:

1. Das Versandstück bleibt intakt;

2. Keine Flamme oder Fragmente treten aus dem Versandstück aus;

3. Externe Temperaturen des Versandstücks von max. 150°C, und

4. das Gas, das in der Prüfkammer austrat, kann sich nicht entzünden.

Weitere Entwicklungen dazu:

- Prüfungen für gutartige Zellen und Batterien für die nachgewiesen werden kann, dass wenn diese zum Durchgehen gezwungen werden keine nennenswerte Gefahr darstellt.

- Für diese wären dann allein die Verpackungsanforderungen aus den UN Beförderungsvorschriften gültig.

- Bestimmungen für generell nutzbare Verpackungen

- Ziel ist einen Test für eine Verpackung zu entwickeln in welche die Zellen/Batterien dann verpackt werden können. In der Diskussion sind hier die Fragestellungen:

- Was ist hier der Sicherheitsfaktor?

- Machen Begrenzungen des Lithiumgehalts bzw. der Nennenergie in Wattstunden Sinn?

- Gleichwertigkeit: Wer bestimmt welche Zellen/Batterien als den getesteten gleichwertig einzustufen sind?

- Externe Feuertests

Gleichzeitig laufen auf Ebene des UN Sachverständigenausschusses zur Beförderung gefährlicher Güter (SCETDG) die Diskussionen zu einer von der Gefahr ausgehenden Klassifizierung (eine Unterscheidung zwischen reaktiver und weniger reaktiv). Und auch zur genauen Festlegung von Test-Kriterien (Definitionen zur Flamm-Ausbreitung, Zündmethode und zur Bildung von Splitter-, Spreng- und Wurfstücken).

Wenn es dann eine Norm für Verpackungen von Lithium-Ionen-Zellen ohne Ausrüstungen gibt, dann werden auch die Luftfahrtunternehmen diese wieder vermehrt annehmen. Das wird jedoch noch einige Zeit dauern.

Und bis dahin macht die professionelle Wiederaufladung von Lithium-Ionen-Zellen und -Batterien durch das Fraunhofer-Institut für Verkehrs- und Infrastruktursysteme IVI in Dresden Sinn.

Lassen Sie sich vor jedem Versand unsere Lieferanten-Abfrage (die nun auch die UN 38.3 Prüfungszusammenfassung enthält) vom Hersteller Ihrer Lithium-Zellen oder -Batterien ausfüllen! Damit haben Sie alle Informationen, die Sie für die Logistik benötigen.

Sie finden die aktuelle Fassung unserer Lieferanten-Abfrage inklusive UN 38.3 Prüfungszusammenfassung unter diesem Link:

https://www.lithium-batterie-service.de/files/552211cce724117c3178e3d22bec532ec/downloads/UN38-3-Pruefungszusammenfassung-und-Lieferantenabfrage-Lithium-Batterie-Service-2019-04-02.pdf

Unterschiedliche Formulierungen in Regelwerken

Weiterbildungstermine Oktober 2025

Einstufung von Lithium-Altbatterien künftig als gefährlicher Abfall

38.3-Prüfberichte und die zutreffende Ausgabe des Handbuchs über Prüfungen und Kriterien

Batteriepass und Batterieverordnung

SV 188 (f) „Knopfzellen-Batterien“

Solid-State Battery Summit + Sodium-Ion Battery Conference

Europäisches Seminar zur Entwicklung von Hochspannungsbatterien